「+ 住宅用消火器」ができるまで(前編)

どんなに素晴らしい企画やデザインであろうと、商品が世に出るには、実際に作る人たちの存在が不可欠です。消火器1つを作るにもさまざまな工程があり、その工程のすべてにおいて、担当する人たちの苦労がかかっているのです。

そこで今回は、実際に商品を生み出している現場を見に、工場へうかがいました。

消火器を作る工程をおおまかに説明すると、

1:溶接して薬剤容器を作る。

2:薬剤容器を塗装する。

3:薬剤を充填する。

4:レバーハンドルを組み立てる。

5:梱包をする。

という流れになります。

従来の消火器製造との大きな違いは、2の“薬剤容器の塗装”が、ツヤのある赤がメインだったところが、マットな白や黒になったという点。

塗装には主に溶剤塗装と粉体塗装という2種類の方法がありますが、今は環境への配慮という面からも、有機溶剤や水などの溶媒を用いない粉体塗装が主流。その名のとおり、100%固形分である粉末状の粉体塗料を帯電させ吹き付けて塗装する方法です。つまり、塗装現場では毎日赤い粉体塗料が飛び交っているということ。この環境で、真っ白に塗装するということがどれだけ大変なことか、工場をひと目見ればわかります。

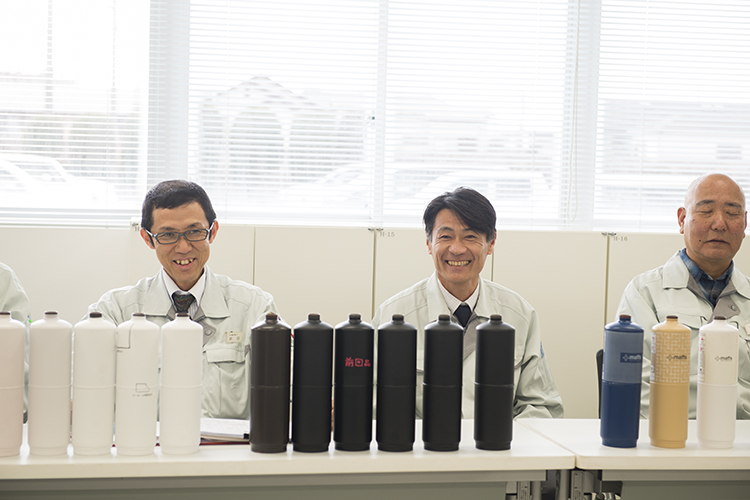

「新商品の概要を最初に聞いたときは、まず不可能だと思いましたね。工場では、白い消火器だけを作るわけじゃない。赤が飛んでしまうだけでなく、作業のたびに汚れやすいのも気になる。汚さないためには新しい設備を導入したり、作業を切り替えるときにカバーをしたりしなければならないんです。スタッフにも、違う作業基準を伝えなければならない。そこまでして、本当に売れるのか?という不安もありました」と、茅ヶ崎工場工場長の岩田 清さん。

また、技術部機器技術課課長代行の元木 則之さんは、これまでにないマットな質感を実現できるかという点も不安だったそう。

「溶剤塗装は何度も色を重ね調色をかけますが、粉体塗装は1回で色が決まります。そういう点からも、マットに仕上げるのは難しいのではないかと。もしテストで出せたとしても、製品として安定した色や質感を同じクオリティで出せるのか?どこまでできるかわからない、未知の世界でした。でも難しいからこそ面白い、挑戦してみたい、と思いました」

粉体塗装後は、まだ塗料は静電気でくっついているだけの状態。巨大なオーブンのような装置で加熱されることで塗料が焼き付けられて、やっと塗膜となります。

この加熱も、新しい色を塗装するにあたって幾度もテストが必要でした。

「粉体塗装は、焼き付けの温度と時間で風合いが顕著に変わるんです。まず塗料を選定し、その塗料のテストをして最適な温度を検証する必要があります。例えば10度下がるだけでも、ツヤツヤになってしまったりする。とはいえ、そのテストのために通常の工場稼働を止めるわけにはいきません。そこで外部の施設でテストをして数値を出したのですが、それは実際に生産する工場とは環境が違う場所でのデータ。そのため、そこからその差異を再び調整していくという作業も必要でした」

(技術部機器技術課の林 達也さん)

このように大変な手間と労力をかけて実現に動き出したものの、仕上がりの目安についてもまた問題が。例えばマットな白とひと口で言っても、人によって感じ方が違うもの。仕上がりを見て、「これでOK」という人もいれば、「もっとマットに」という人もいます。

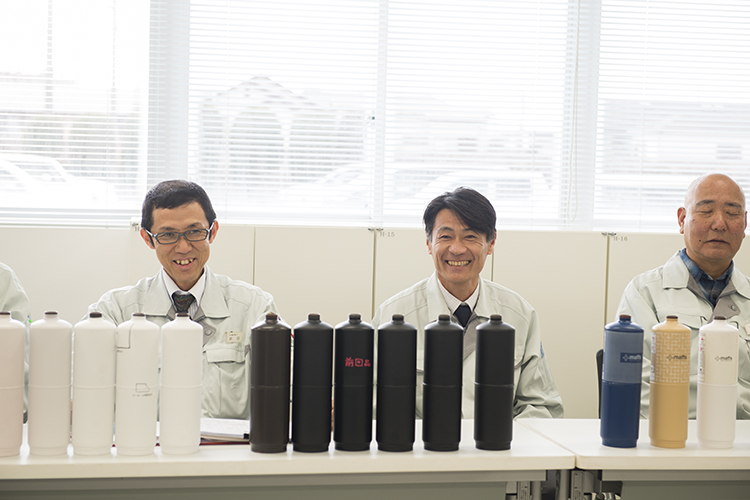

企画を担当したチームが納得する色がようやく確定するまで、何度も試作を繰り返しました。並べてみると、その過程の苦労が偲ばれます。

今は、ばらつきなく安定した色を出すために、測定器を導入して数値化しているそう。

#01 新防災ブランド「+maffs」に込めた思い

#02 防災をデザインする

#03 「+ 住宅用消火器」ができるまで(前編)

#04 「+ 住宅用消火器」ができるまで(後編)